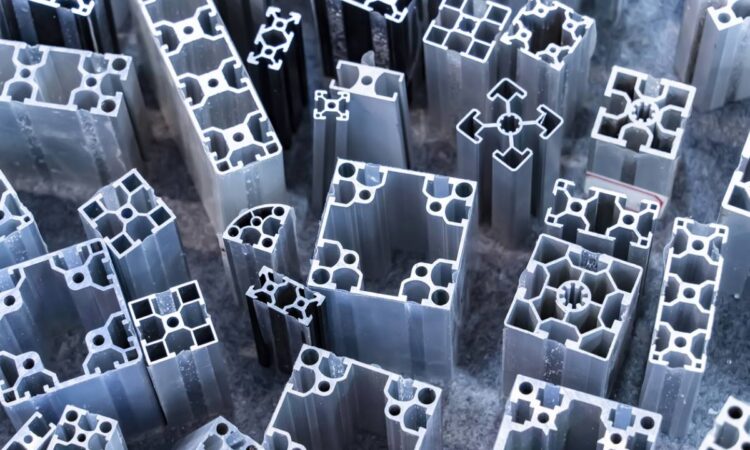

Les profilés sont des éléments utilisés dans une variété de domaines, tels que la construction, l’industrie et l’ingénierie. Ces pièces sont fabriquées en métal, en plastique ou en bois et se distinguent par leurs formes caractéristiques. Elles sont généralement utilisées pour créer, renforcer ou soutenir des structures telles que les encadrements, les systèmes de rangement, les rails, etc. Quelle est l’utilité des profilés ? Comment sont-ils fabriqués ?

À quoi servent les profilés : les nombreuses utilisations

L’extrusion de profilé est un procédé qui permet de concevoir des pièces indispensables dans plusieurs secteurs. Dans le secteur du BTP, ils permettent de fabriquer des charpentes métalliques, des poutres, des colonnes, etc.

Les profilés en acier sont particulièrement appréciés en construction pour leur solidité élevée et leur capacité à supporter de lourdes charges. Les profilés en aluminium sont privilégiés pour leur légèreté et leur résistance à la corrosion, ce qui en fait un choix populaire pour les structures architecturales.

Dans le domaine de l’ingénierie mécanique et électrique, les profilés servent à fabriquer des machines et des équipements. Ils offrent une base solide aux systèmes mécaniques, aux robots industriels et aux lignes de production automatisées. Les profilés les plus utilisés dans ce domaine sont ceux en aluminium. Ils sont plus légers, faciles à manipuler et conduisent bien l’électricité.

Dans l’industrie automobile, les profilés permettent de renforcer la structure des véhicules. Ils offrent une rigidité et une résistance accrues aux châssis, aux longerons et aux poutres de sécurité. De plus, leur utilisation réduit le poids des véhicules, ce qui améliore leur efficacité énergétique et leurs performances.

Le procédé d’extrusion pour la fabrication de profilés

L’extrusion est le procédé le plus utilisé pour la fabrication de profilés. C’est un processus de transformation des matériaux où une matière première passe à travers une matrice pour obtenir une pièce uniforme et de forme spécifique.

Il est très avantageux, car il permet de produire des pièces de forme complexe et de limiter les coûts de production. Il favorise aussi une meilleure productivité, une excellente reproductibilité des profilés et ne génère pas une grande quantité de déchets. Voici les étapes clés de ce procédé :

- préparation de la matière première,

- chauffage,

- extrusion,

- refroidissement et calibrage,

- finition.

Au départ, la matière première est transformée en granulés, en billettes ou en poudre. Les matériaux couramment utilisés pour l’extrusion de profilés sont le cuivre, l’acier, le plastique, l’aluminium et le bois composite.

Après la préparation, le matériau est alimenté dans une trémie avant d’être acheminé vers la zone de chauffage. Plusieurs cylindres chauffés sont utilisés pour ramollir ou faire fondre les matériaux en fonction de leur dureté.

Lorsque la matière première est bien ramollie, elle est envoyée dans une matrice spécialement conçue pour lui donner la forme désirée. Cette matrice est généralement fabriquée en carbure de tungstène et en acier. Elle comporte une ouverture de section transversale qui correspond à la forme souhaitée pour le profilé.

Le profilé extrudé passe ensuite à travers un système de refroidissement et est solidifié par l’eau ou par l’air. Un calibrage est également réalisé pour préciser les mesures de la pièce.

Une fois que le profilé est bien froid, il est coupé à la longueur souhaitée avec un outil adapté (scies, couteaux, etc.). Des techniques de finition telles que l’usinage, le fraisage, le perçage, le soudage ou le revêtement permettent de lui donner les caractéristiques et les propriétés requises.